Die richtige Rotorenauswahl für optimales Zentrifugieren

Die richtige Rotorenauswahl ist abhängig von der Beschaffenheit der Probe und des verwendeten Gefäßes. Um bestmögliche Ergebnisse zu erzielen, sollte der Rotor die Partikel der Probe mit höchster Effektivität reinigen bzw. konzentrieren. Hierzu gilt es zunächst einige Fragen zu klären:

- Welche Trenntechnik soll zum Einsatz kommen: Pelletierung oder Gradientenzentrifugation?

- Welche Größe und Dichte haben die Partikel und welches Schwerefeld ist notwendig?

- Wie groß ist das Probenvolumen? Besteht es aus vielen verschiedenen Proben?

- Wie ist die chemische Zusammensetzung der Probe und des eventuell erforderlichen Gradientenmediums?

- Ist das Probenmaterial empfindlich? Aggregieren die Partikel leicht, sind sie gut zu suspensieren oder in Lösung zu halten?

- Welche Zentrifugengefäße aus welchen Materialien können bzw. sollen eingesetzt werden?

Rotortypen

Je nach Anwendung und gewünschtem Ergebnis bietet sich die Verwendung verschiedener Rotortypen an. im Folgenden erhalten Sie einen kurzen Überblick über die Haupteigenschaften dieser Rotortypen:

Ausschwingrotor – für Gradienten und Pelletieren

Die Proben werden in einzelnen am Rotor aufgehängten Bechern, den sogenannten Gehängen, senkrecht zur Drehachse (90 °) zentrifugiert. Ausschwingrotoren sind für die meisten analytischen und semipräparativen Trennungen die richtige Wahl. Die relativ lange Sedimentationsstrecke, die für die Partikel zur Verfügung steht, garantiert eine optimale Auflösung. Je kleiner das Verhältnis von Röhrchendurchmesser zu Röhrchenlänge ist, desto besser ist die Auflösung bzw. die Trennung verschiedener Partikel. Allerdings ist dafür das Probenvolumen, das auf einem Gradienten überschichtet zur Zentrifugation kommen kann, umso geringer. Dementsprechend sind für unterschiedliche Applikationen verschieden ausgestaltete Rotoren und Gehänge erhältlich.

Abb. 1: Ausschwingrotor mit 4 Rundbechern für ein Probenvolumen von jeweils bis zu 750 ml.

Beim Umgang mit potentiell gefährlichen Substanzen empfiehlt sich grundsätzlich die Verwendung aerosoldichter Deckel für die Becher. Dies erhöht die Arbeitssicherheit immens. Insbesondere für größere Probenvolumen oder eine große Anzahl von Proben sind Ausschwingrotoren die beste Lösung. Wegen zu langer Zentrifugationszeiten sind sie jedoch ineffizient für die isopyknische Dichtegradientenzentrifugation. Ebenso für das Pelletieren von Partikeln in Ultrazentrifugen.

Abb. 2: Die zertifizierten aerosoldichten Thermo Scientific™ ClickSeal™ Deckel lassen sich auch mit Handschuhen ganz einfach mit einer Hand sicher verschließen und öffnen.

Festwinkelrotor – meist für differentielles Pelletieren

Die Probengefäße werden in einem rotorspezifischen festen Winkel auf die Drehachse eingesetzt. Dieser variiert je nach Rotortyp zwischen 20° und 45°. Je kleiner dabei der Winkel ist, desto kürzer ist die zur Verfügung stehende Trennstrecke und umso schneller können Partikel pelletiert werden.

Festwinkelrotoren sind für komplette Klärungen von Suspensionen und Pelletierungen von Makromolekülen aus Lösungen sowie für differentielle Pelletierungen am besten geeignet. Zonalzentrifugationen liefern hingegen in Festwinkelrotoren in der Regel keine zufriedenstellenden Ergebnisse. Dies liegt insbesondere an den auftretenden Wandeffekten.

Abb. 3: Festwinkelrotor mit einem Winkel von 23° für 6 x 250 ml Probenvolumen

Vertikalrotor – meist für isopyknische Trennungen

Der Vertikalrotor ist eine besondere Art des Festwinkelrotors, bei dem die Achsen der Zentrifugengefäße parallel zur Drehachse verlaufen. Der feste Winkel beträgt demnach also 0 °. Mit seiner Erfindung im Jahr 1975 revolutionierte das Unternehmen Sorvall, heute ein Teil von Thermo Fisher Scientific, die Gradientenzentrifugation vor allem durch eine enorme Verkürzung der Zentrifugationszeit.

Vertikalrotoren sind ideal für isopyknische Trennungen. Neben der Zeitersparnis im Vergleich zu anderen Rotortypen ist dabei auch die Trennkapazität pro Gradientenvolumen wesentlich höher. Auch für Zonalzentrifugationen ist dieser Rotortyp unter bestimmten Voraussetzungen verwendbar. Nicht geeignet sind Vertikalrotoren hingegen für das (differentielle) Pelletieren von Partikeln.

Abb. 4: Vertikalrotor aus Titan für die Ultrazentrifugation (bis zu 70.000 U/min)

Durchflussrotor – ideal für große Probenvolumen

Der Durchflussrotor, auch bekannt als Continuous Flow Rotor, kommt zum Einsatz, wenn aus größeren Flüssigkeitsmengen (> 20 l) Partikel pelletiert werden sollen. Eine Verarbeitung in Festwinkelrotoren wäre hierfür zu zeitintensiv. Dies ist beispielsweise der Fall bei der Ernte von in Fermentern gezüchteten Zellen oder der Bestimmung von Schwebstoffen in Wasser oder anderen Flüssigkeiten.

Abb. 5: Durchflussrotor aus Titan. Quelle: Thermo Scientific

Rotormaterialien

Bei der Zentrifugation wirken sehr hohe Kräfte auf die Rotoren. Das Material muss demnach in der Lage sein diesen standzuhalten. Durch die Einwirkung von Chemikalien und auch Feuchtigkeit besteht zudem die Gefahr, dass sich Korrosion bildet. Dadurch können Risse im Rotorkörper entstehen, die dessen Stabilität langfristig beeinträchtigen. Neben der Sicherheit spielt jedoch auch die Wirtschaftlichkeit eine Rolle bei der Auswahl des richtigen Rotormaterials. Und auch das Gewicht ist, insbesondere bei großvolumigen Rotoren, kein unwesentlicher Faktor. Im folgenden Überblick finden Sie die Vor- und Nachteile der gängigen verwendeten Materialien:

Kunststoff

Rotoren aus diesem Materials sind insbesondere für den Einsatz in Mikrozentrifugen geeignet.

Vorteile

- Leicht

- Chemikalienresistent

- Kostengünstig

Nachteile

• Nur für kleine Volumina/Gefäße geeignet

Abb. 6: 10 x 5 ml Rotor aus Kunststoff. Quelle: Thermo Scientific™

Edelstahl

Rotoren aus Edelstahl sind besonders geeignet für Universal- und Lowspeed-Zentrifugen.

Vorteile:

- Sehr stabil

- Korrosionsbeständig

Nachteile:

- Sehr schwer

- Teuer

Aluminium

Rotoren aus Aluminium sind geeignet für alle Anwendungen.

Nichts mehr verpassen

Omnilab Newsletter

Vorteile:

- Belastbar

Nachteile:

- Leichter als Stahl, aber dennoch schwer

- Korrosion

- Materialermüdung

- Zudem Teuer

Abb. 7: Festwinkelrotor aus Aluminium. Quelle: Thermo Scientific™

Titan

Geeignet für Ultra-Zentrifugen.

Vorteile:

- Sehr belastbar

- Keine Korrosion

Nachteile:

- Schwer

- Hohe Investition

- Materialermüdung

Kohlefaser

Rotoren aus Kohlefaser sind im Grunde geeignet für alle Zentrifugen.

Vorteile:

- Sehr belastbar

- Keine Korrosion

- Leichtes Material

- Keine Materialermüdung

- Keine Verformung

- Bis zu 15 Jahren Garantie*

*Beispielsweise bei Thermo Scientific™ Fiberlite™ Kohlefaserrotoren.

Abb. 8: Vergleich des Gewichts voll beladener Rotoren bei Standzentrifugen mit einer Kapazität von 6 × 250 ml. Quelle: Thermo Scientific™

Nach wie vor werden die meisten Rotoren aus Aluminium oder Titan hergestellt. Metalle halten jedoch den enormen Zugkräften während der Zentrifugation nur begrenzt stand. Diese Rotoren dehnen sich daher irgendwann aus, wodurch die Bohrungen oval werden.

Kohlefasern bleiben dagegen bei Zugbelastung extrem fest. Daher wird bei ihnen meist nur eine sehr geringe Materialermüdung festgestellt und sie zeigen praktisch keine Alterung.

Da Kohlefasern leicht in Form gebracht werden können, ist es möglich daraus sehr stabile Rotoren zu „backen“. Dies geschieht mit Kunstharzen unter großem Druck und hohen Temperaturen. Rotoren aus Kohlefasern dehnen sich zudem nicht aus und die Bohrungen behalten die runde Form auch unter hoher Belastung.

Abb. 9: Auswahl an Kohlefaserrotoren für den Superspeedbereich. Quelle: Thermo Scientific™

Zusammenfassung

Sie sehen, die richtige Rotorenauswahl hängt von vielen Faktoren ab. Zunächst einmal bestimmt die Anwendung den passenden Rotortyp – je nach Beschaffenheit und Volumen der Probe sowie des benötigten Trennverfahrens. Bei den Rotormaterialien vereinen Kohlefaserrotoren tatsächlich alle Vorteile auf sich. Aufgrund ihres relativ niedrigen Gewichts sind sie leichter zu handhaben und belasten zudem die Zentrifuge weniger. Dies verlängert häufig auch deren Lebensdauer. Da Kohlefaser zudem nicht rostet und nahezu keine Materialermüdung sowie Alterserscheinungen aufweist, bieten die daraus gefertigten Rotoren praktisch eine unbegrenzte Nutzungsdauer.

Mehr Infos zum sicheren Zentrifugieren

Suchen Sie Zentrifugen oder Zubehör? Dann geht es hier zu unserem Online Shop.

Dieser Artikel entstand mit freundlicher Unterstützung von Ulrich Schleis, Produktspezialist Zentrifugation bei Thermo Fisher Scientific – unserem TOP-Partner für hochwertige Laborgeräte.

Diesen Beitrag teilen:

Ähnliche Beiträge:

April 1, 2024

Reinheit ohne Kompromisse: Einwegprobenehmer in der Pharma- und Lebensmittelindustrie

März 7, 2024

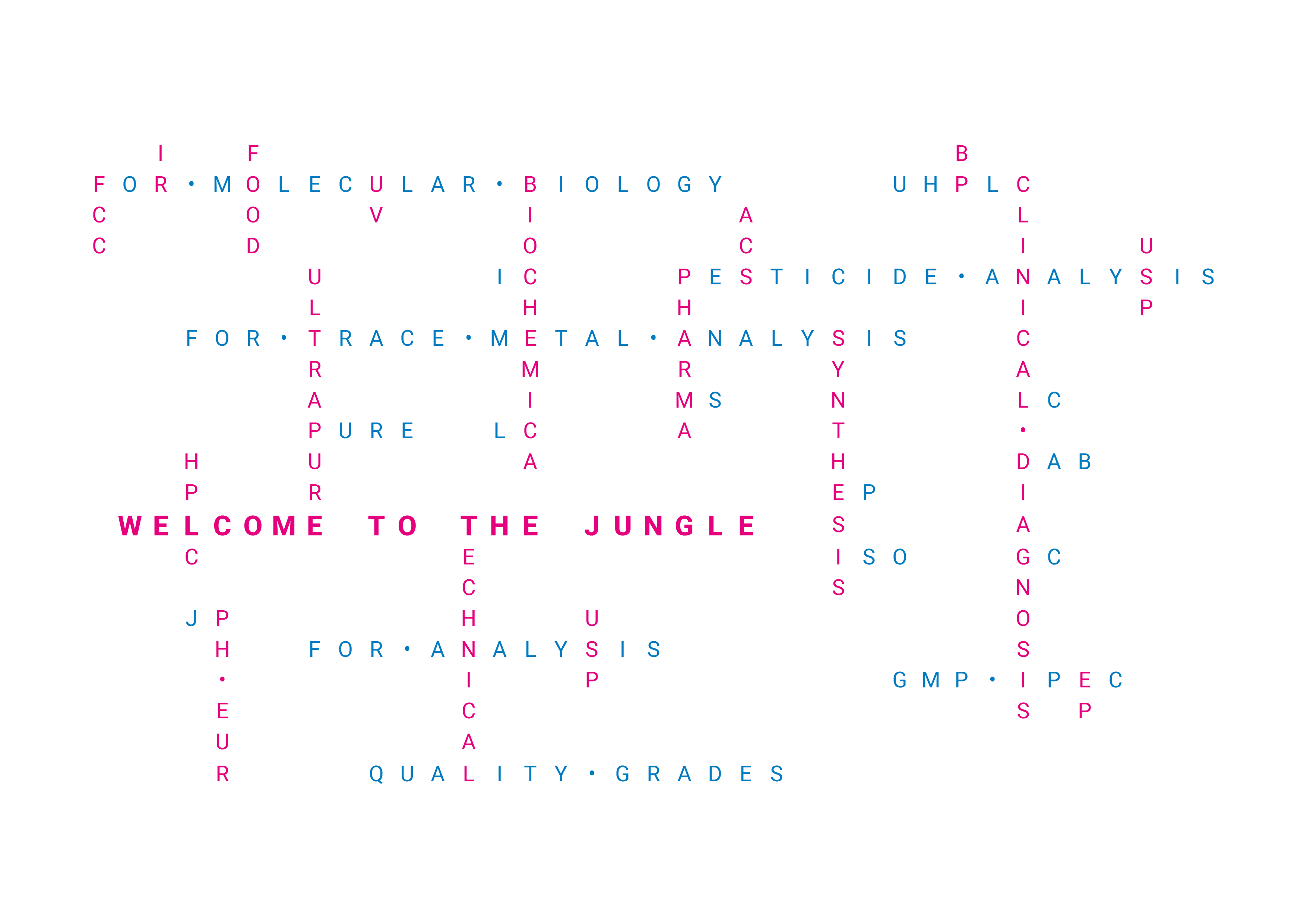

Welcome to the Jungle – Teil 2: Die Landschaft der Chemikalienqualitäten und -spezifikationen

November 15, 2023

Kreuzkontaminationsfreie Probenzerkleinerung: Die richtige Wahl treffen

Oktober 23, 2023

Die „Mutter“ der Chemie-Membranpumpe: Vorteile und idealer Einsatz